许多行业正在向电气化方向发展。轿车的数字化就是一个很好的例子,这可能是全球汽车市场的最大影响之一。除特斯拉和Cyberruck外,其它主流汽车厂商也正在研发电动汽车(EV)。

另外,汽车原始设备制造厂商(OEM)也在推出更多依赖于电子互联功能的电脑系统、配件和其他功能。同时,无人快递、无人飞机、自动机器人等新兴行业也在不断涌现,标志着将脱开小众市场的标签持续发展,变为主流。所有这些都需要大量的基础设施来支持,因而必然会推动相关行业的发展。

因为电气化所带来的市场不断变化,将会产生更多的参与者和产品,因此,电连接器制造商需要保持快速反应的能力,以满足现有客户和新客户。基于电气连接器的外壳多为注塑制品,所以在注塑工艺中,硬模价格最高,交付时间也最长。

大规模生产中,生产工具的成本可以通过大量的零件来分摊,这是非常经济的。然而,在生产小批量需要的零件时,不能通过批量生产来分担模具成本,这就导致了小批量生产不经济。

现在,大部分电动汽车制造商每年生产不到20万辆汽车。同时,越来越多的汽车制造商仍然涌入这一市场,这就需要新的解决方案来应对这些市场的增长和变化。

Fortify公司提出的对策是以纤维增强注射成型塑料零件为基础。用纤维来加强成型可以使机械性能(例如强度,硬度和HDT)提高20-100%。这类材料的性能改进被证明是增强塑料产品市场持续增长的原因。

在印刷时适当地加入了增强纤维,它能帮助改善高性能部件所需要的机电性能,同时也能满足小批量生产的经济需求。

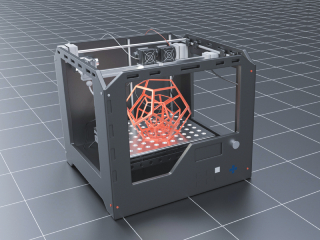

小量的定制解决方案很适合3D打印。利用3D打印可以减少成本和缩短交付时间。智能化、高效率地实现3D打印,将使得经济上可行的小批量生产操作成为可能。

增材制造(AM)行业已开始与这一产品市场结合,3D打印公司和连接器公司之间的合作开始有一些实际进展,但是挑战仍然存在。3D打印OEM正致力于寻找突破的材料和工艺组合,从而消除不能在生产应用中完全采用增材制造的障碍。

什么阻碍了3D打印?电气连接器的主要问题在于材料特性和印刷分辨率。

要仔细检查汽车电气连接器,很多外壳主要是用PBT、PPS或尼龙等玻璃填充的工程级热塑性塑料制成。现在还没有人能直接对PBT、PPS进行3D打印,但是在尼龙3D打印技术发展了几十年,市场上也有3D打印的玻璃填充产品。

FDM和SLS是工业热塑性增材制造技术中的两大主流技术,由于不可避免的技术和物理因素的限制,它们不能满足商业多腔电连接器对分辨率、表面光洁度、壁厚、孔径和公差等要求。有些DLP和SLA解决方案能够满足这些分辨率需求,但是他们不能使用工业标准的热塑性材料(如尼龙、PBT)打印,或者不能实现对该应用至关重要的属性。

DLP和SLA公司已开始着手改善树脂配方,使之与电气连接器应用的高要求更加接近。对光敏性聚合物材料科学家来说,能把坚硬的部件打印出来,使其免受水泥厂地面上水滴的侵蚀,同时也能承受150°C的热循环扩张能力是一个工程难题。在恶劣的环境下,实现特殊的功能可以释放很多商机。化学制品生产商如巴斯夫、帝斯曼和汉高一直致力于满足严格的汽车电气连接器的需求,并且开发了具有高温和V0阻燃性的工程光聚合物,但是没有一个完整的解决方案。

假如行业继续把重点放在提高光固化热固性系统的材料性能上,我们就可以达到电连接器要求的分辨率和材料特性。

伴随着世界附加值越来越高的电气化产品,3D打印材料也在工程化性能特征边缘徘徊,市场正在准备推出新的解决方案。有了3D打印材料开发者和电气连接器OEM公司的持续合作,我们相信,真正的3D打印解决方案将很快进入这个全球市场。